喷油嘴校验台的制造工艺原理和技术规范

喷油嘴校验台作为准确检测喷油嘴性能的用设备,其制造需兼顾机械结构精度、传感检测好用度与控制系统稳定性,核心工艺围绕 “部件加工 - 模块组装 - 系统校准” 展开,技术规范则需覆盖性能、稳定、质量等多维度,确定设备达到不同区域柴油机喷油嘴的检测需求。

一、喷油嘴校验台的制造工艺原理

喷油嘴校验台的制造工艺需针对动力供给、参数检测、控制与支撑四大核心模块,通过加工与协同组装,实现 “工况模拟 - 准确检测 - 智能控制” 的功能目标。

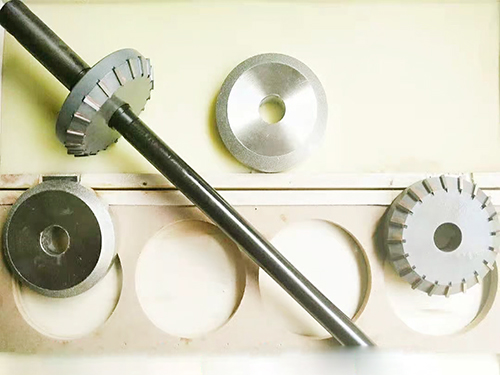

(一)核心部件制造工艺

动力供给模块制造

高压油泵加工:采用数控车床(精度≤0.005mm)加工柱塞、缸体等核心零件,柱塞表面做氮化处理(硬度≥HV800,氮化层厚度 0.15-0.2mm),性与密封性;缸体孔采用珩磨工艺(粗糙度 Ra≤0.2μm),确定柱塞与缸体配合间隙控制在 0.001-0.003mm,避免高压燃油泄漏。油泵组装时采用扭矩扳手(精度 ±1%)紧固螺栓,确定泵体密封,测试时需确定 15-30MPa 压力下持续运行 1 小时无泄漏。

驱动电机装配:选用变频电机(转速 500-1500r/min,功率 1.5-3kW),电机轴与油泵轴通过联轴器连接,同轴度误差≤0.05mm(通过激光对中仪校准),避免运行时振动导致的转速波动;电机接线端子做不怕水密封处理(采用 IP65 级密封胶),适配车间、机舱等复杂环境。

参数检测模块制造

压力传感器安装:采用精度不错应变片式压力传感器(量程 0-40MPa,精度 ±0.5% FS),传感器与燃油管路连接采用双卡套接头(材质 316 不锈钢),安装时通过扭矩扳手控制拧紧力矩(8-10N・m),密封无泄漏;传感器信号线缆采用屏蔽线(抗干扰等级≥100dB),避免电磁干扰导致的检测偏差。

摄像与雾化分析单元组装:摄像机(帧率≥1000fps)通过导轨(定位精度 ±0.1mm)固定在检测平台,镜头轴线与喷油嘴喷射轴线同轴(偏差≤0.5°),确定捕捉油雾形态完整;雾化分析单元的图像处理器与摄像机通过千兆以太网连接,数据传输延迟≤10ms,需通过标准油雾样本(颗粒粒径 50-100μm)校准分析算法,粒径测量误差≤±5μm。

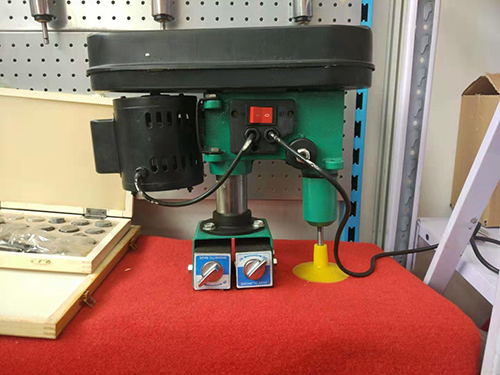

控制与支撑模块制造

PLC 控制系统集成:选用工业级 PLC(响应时间≤1ms),与触摸屏(分辨率 1920×1080)、传感器、执行器通过 Profinet 总线连接,通信速率≥100Mbps;程序编写需包含 “压力闭环控制”“转速调节”“数据存储” 等核心功能,压力控制精度需达到 ±0.1MPa,转速控制误差≤±2r/min。

工装夹具加工:采用铝合金(6061-T6)通过数控铣床加工模块化工装,夹具夹持面做阳氧化处理(厚度 10-15μm),提升不怕磨性;夹持机构采用气动驱动(压力 0.3-0.5MPa),夹持力可通过调压阀调节,确定适配不同规格喷油嘴(M10-M24)时无晃动,定位精度≤±0.05mm。

(二)整机组装与校准工艺

模块组装流程:先将动力供给模块(高压油泵、电机)固定在整机底座(材质 Q235 钢板,厚度 10-12mm,表面喷塑处理),底座需通过水平仪校准(水平度误差≤0.1mm/m);再安装参数检测模块(压力传感器、摄像)与控制模块(PLC、触摸屏),各模块连接线束需做标识与固定,避免拉扯导致接触不良;然后安装辅助支撑部件(防护罩、紧急停机按钮),整机结构稳固。

系统校准工艺:

压力校准:采用标准压力计(精度 ±0.02% FS)接入燃油管路,调整校验台压力设定值(从 5MPa 至 30MPa,每 5MPa 校准一次),确定校验台显示压力与标准压力计偏差≤±0.1MPa,校准数据需记录存档。

力矩与流量校准:通过标准扭矩传感器(精度 ±0.1%)校准拆装力矩控制功能,设定力矩与实际输出力矩偏差≤±1N・m;用标准流量计量装置(精度 ±0.5%)校准喷油量检测,确定不同喷油压力下流量测量误差≤±1%。

雾化校准:使用标准油雾发生器(可生成粒径 50μm、100μm 的油雾),调整校验台雾化分析单元,颗粒粒径测量误差≤±5μm,喷雾锥角测量误差≤±1°,校准合格后方可出厂。

二、喷油嘴校验台的技术规范

喷油嘴校验台的技术规范需参考机械制造、计量检测等行业标准,明确性能、质量与环境适应性要求,确定设备运行与检测准确。

(一)性能技术规范

检测精度要求

压力检测:喷油嘴开启压力、关闭压力检测误差≤±0.1MPa,保压测试(30s)压力下降≤0.2MPa。

雾化检测:油雾颗粒粒径测量范围 50-100μm,误差≤±5μm;喷雾锥角测量范围 15°-25°,误差≤±1°。

力矩与流量检测:拆装力矩控制误差≤±1N・m,喷油量测量误差≤±1%,喷油 timing 检测误差≤±0.5°CA。

运行稳定性要求

连续运行稳定性:在额定压力(20MPa)、额定转速(1000r/min)下连续运行 8 小时,压力波动≤±0.1MPa,转速波动≤±2r/min,无部件过热(电机温度≤70℃,油泵温度≤60℃)。

重复性要求:同一喷油嘴多次检测(≥5 次)的压力、流量数据变异系数≤2%,检测结果。

(二)稳定技术规范

机械稳定

防护结构:整机需配备防护罩(材质透明 PC 板,厚度≥5mm),防护面积覆盖喷油区域,防止油雾飞溅;紧急停机按钮需安装在操作面板显眼位置,响应时间≤0.5s,按下后立即切断电机与油泵电源。

过载保护:当系统压力超额定值 10% 时,控制阀(开启压力精度 ±2%)自动泄压;电机过载时(电流超额定值 1.2 倍),过载保护装置立即停机,避免部件损坏。

电气稳定

绝缘与接地:电气系统绝缘电阻≥1MΩ(500V 兆欧表测量),接地电阻≤4Ω,避免漏电风险;触摸屏、按键等操作部件防护等级≥IP54,防止液体渗入导致短路。

电磁兼容性:设备需通过电磁兼容测试(EN 61000-6-2 标准),在 10V/m 电场强度下,控制系统无死机、数据异常,传感器检测偏差≤±0.2MPa,确定在工业电磁环境中稳定运行。

(三)质量与环境适应性规范

质量要求

材质与工艺:关键部件(高压油泵柱塞、传感器接头)材质需符合设计要求,提供材质证明;焊接部件(底座、支架)焊缝需无裂纹、气孔,焊接强度≥母体材料强度(通过拉力测试验证);表面喷塑层厚度 60-80μm,附着力≥5MPa(划格法测试),无脱落、起泡。

寿命要求:高压油泵使用寿命≥5000 小时,传感器使用寿命≥10000 小时,整机平均无故障工作时间(MTBF)≥2000 小时,易损件(如密封件、滤网)需提供替换规格与替换周期。

环境适应性要求

工作环境:温度 - 10℃-40℃,相对湿度≤85%(无凝露),在该环境下设备启动与运行正常,检测精度无明显偏差(压力误差≤±0.2MPa)。

运输与存储:设备需适应 - 20℃-50℃存储温度,运输过程中需做防震包装(采用泡沫缓冲,振动加速度≤50m/s²),运输后开箱检测,各部件无松动、损坏,性能参数符合要求。