喷油嘴校验台在喷油器螺母的拆装中的应用

喷油器螺母作为喷油器与柴油机缸盖的关键连接部件,其拆装质量直接影响喷油器密封性、喷油精度及柴油机运行稳定性。守旧手工拆装易因力矩控制不当导致螺母滑丝、喷油器变形,或因密封面损伤引发燃油泄漏。喷油嘴校验台凭借准确的力矩控制、稳定的夹持定位及配套的拆装功能,成为喷油器螺母规范化拆装的核心设备,适用于船舶、工程机械等区域大中型柴油机喷油器的运维。

一、喷油器螺母拆装前的适配准备:奠定稳定拆装基础

喷油嘴校验台需通过针对性准备,确定与喷油器螺母规格、拆装工况准确匹配,避免因适配不当导致拆装故障。

(一)规格与参数确认

螺母与喷油器适配性检查:起先确认喷油器螺母规格(如 M20×2.5、M24×3.0)、材质(多为 45 号钢或合金)及拧紧力矩要求(通常 25-50N・m,具体需参考柴油机厂家标准)。例如,船用低速柴油机喷油器螺母拧紧力矩常为 40-45N・m,车用柴油机则为 30-35N・m,需在校验台力矩设定模块中准确录入,避免力矩偏差。

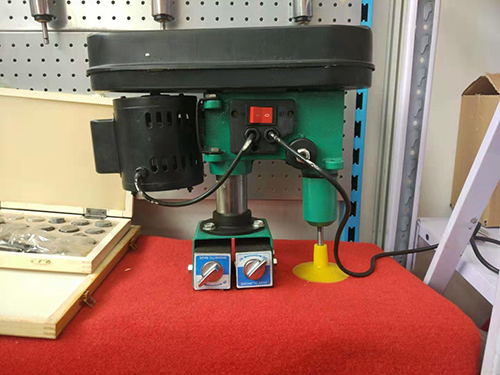

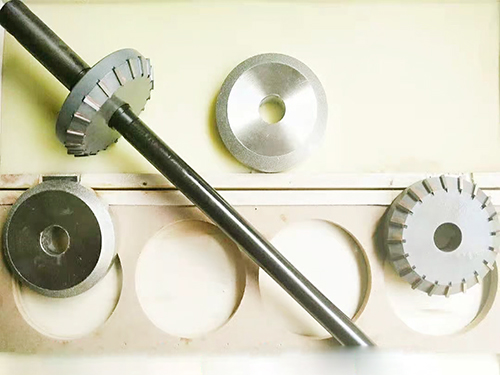

校验台功能模块适配:根据螺母拆装需求,为校验台配备用拆装附件 —— 针对外六角螺母,选用适配规格的套筒(如 M20 螺母配 27mm 套筒),套筒与螺母贴合间隙≤0.2mm;针对带止动结构的螺母,加装不滑夹头,防止拆装时螺母打滑。同时启用校验台的 “力矩控制模式” 与 “转速调节功能”,将拆装转速设定为 10-20r/min(低速拆装可减少冲击),为准确操作提供基础。

(二)喷油器固定与清洁

喷油器夹持定位:利用校验台辅助支撑系统的模块化工装夹具,将喷油器固定在检测平台上。夹具需与喷油器外壳贴合紧密,夹持力度以喷油器无晃动为宜(夹持力可通过校验台压力调节旋钮控制,通常 0.3-0.5MPa),同时确定喷油器轴线与拆装套筒轴线同轴(偏差≤2°),避免拆装时产生侧向力,导致螺母或喷油器螺纹损伤。

清洁与预处理:拆装前用压缩空气(0.2-0.3MPa)吹扫喷油器螺母及螺纹孔内的粉尘、油污,若螺母存在锈蚀,需用中性除锈剂(如除锈膏)涂抹浸泡 5-10 分钟,轻轻敲击螺母去掉锈层,避免硬拆导致螺纹变形。同时检查螺母密封面(如铜垫片)是否完好,若存在凹陷、划痕,需提前替换,防止拆装后密封失效。

二、基于喷油嘴校验台的喷油器螺母拆装操作:准确控制与稳定防护

喷油嘴校验台通过力矩闭环控制、实时监测与稳定保护功能,实现喷油器螺母的规范化拆装,避免守旧手工操作的弊端。

(一)螺母拆卸操作:可控力矩防损伤

预松与力矩监测:启动校验台 “拆卸模式”,设定预松力矩(通常为拧紧力矩的 50%-60%,如 40N・m 拧紧力矩对应 20-24N・m 预松力矩),校验台驱动套筒缓慢反转,同时通过内置扭矩传感器实时监测力矩变化。若力矩突然增大(如锈蚀导致卡滞),系统自动暂停并发出声光报警,提示操作人员检查,避免强行拆卸导致螺母断裂或螺纹滑丝。

全程低速稳定拆卸:预松成功后,将校验台转速调至 15r/min,继续反转套筒完成拆卸。整个过程中,校验台显示屏实时显示拆卸力矩曲线与转速,操作人员可通过曲线判断螺母受力状态 —— 若曲线出现不规则波动,可能是螺纹内存在杂质,需暂停清理后再继续。拆卸完成后,校验台自动停止,避免套筒空转损伤喷油器螺纹孔。

(二)螺母安装操作:准确力矩保密封

螺纹润滑与预紧:安装前在喷油器螺纹孔内涂抹薄层高温润滑脂(如钼基润滑脂),减少螺纹摩擦;将新螺母(或清洁后的旧螺母)手动拧入螺纹孔,直至贴合密封面(手动拧入深层≥3 牙),避免螺纹错位导致安装偏差。随后启动校验台 “安装模式”,设定 “预紧 - 终拧” 两步力矩 —— 预紧力矩设为终拧力矩的 30%(如 40N・m 终拧对应 12N・m 预紧),驱动套筒正转完成预紧,螺母初步定位。

终拧力矩准确控制:预紧完成后,校验台自动切换至终拧阶段,按设定力矩(如 40N・m)匀速施力,转速降至 10r/min。当力矩达到设定值时,校验台通过扭矩传感器捕捉力矩峰值,立即停止施力,并记录终拧力矩值(误差≤±1N・m)。若需多只喷油器批量安装,校验台可存储每只螺母的安装数据,确定各喷油器螺母力矩一致性(偏差≤±2N・m),避免因力矩不均导致喷油器受力失衡。

三、喷油器螺母拆装后的验证与适配调整:确定后续使用性

喷油嘴校验台可通过集成检测功能,对拆装后的喷油器进行性能验证,拆装质量符合使用要求。

(一)密封性检测

保压测试:利用校验台的参数检测系统,对拆装后的喷油器进行燃油密封性测试。将喷油器接入校验台燃油供给单元,施加额定工作压力(如 15-20MPa),保持 30s,通过压力传感器监测压力变化。若压力下降≤0.2MPa,说明螺母密封良好;若压力下降超 0.5MPa,需拆解检查密封面(如垫片是否错位、螺母是否未拧紧),重新调整后再次测试,直至密封合格。

外观检查:拆卸后观察喷油器螺纹孔是否有滑丝、变形,螺母螺纹是否完好;安装后检查螺母密封面是否贴合紧密,无明显缝隙或凹陷。若发现螺纹损伤,需愈换喷油器或螺母,避免带病使用导致燃油泄漏。

(二)喷油器性能复核

基础参数检测:在校验台完成螺母拆装后,无需转移喷油器,直接启用 “喷油性能检测模式”,检测喷油嘴开启压力、雾化质量等核心参数。例如,若拆装后喷油嘴开启压力偏差从 0.3MPa 增至 0.8MPa,可能是螺母安装过紧导致喷油器内部部件变形,需重新调整螺母力矩(适当降低 2-3N・m),再次检测直至参数达标。

数据记录与追溯:校验台自动存储螺母拆装数据(如拆卸力矩、安装力矩、密封测试结果)与喷油器性能数据,生成电子报告,支持导出或联网上传。这些数据可作为喷油器运维档案,便于后续跟踪螺母使用状态(如下次拆装周期建议),为柴油机长期稳定运行提供数据支撑。

四、喷油嘴校验台在拆装应用中的优点:对比守旧方法的核心价值

相比手工扳手、普通扭矩扳手等守旧工具,喷油嘴校验台在喷油器螺母拆装中具有明显优点:

力矩控制准确:守旧手工操作力矩误差可达 ±5N・m,校验台通过闭环控制将误差控制在 ±1N・m 内,避免过拧导致螺母滑丝或欠拧导致密封失效;

操作稳定稳定:内置过载保护(力矩超额定值 10% 自动停机)、不滑定位等功能,减少拆装时喷油器损伤风险,守旧方法因无保护措施,损伤率可达 10%-15%,校验台可将损伤率降至 1% 以下;

速率与一致性高:单只喷油器螺母拆装耗时从守旧的 15-20 分钟缩短至 5-8 分钟,批量拆装时各螺母力矩一致性偏差≤±2N・m,远优于守旧方法的 ±5N・m,确定多缸柴油机喷油器受力均衡。