喷油嘴校验台的组成结构和应用特点

喷油嘴校验台作为检测喷油嘴性能的用设备,通过模拟实际工况实现对喷油压力、雾化质量等关键参数的准确把控,普遍应用于船舶、汽车、工程机械等区域的柴油机运维。其组成结构需兼顾动力供给、参数检测与智能控制,应用特点则围绕适配性、准确性与速率不错性展开。

一、喷油嘴校验台的组成结构

喷油嘴校验台通常由动力供给系统、参数检测系统、控制与显示系统、辅助支撑系统四部分构成,各模块协同工作,检测过程稳定、数据准确。

(一)动力供给系统:模拟燃油输送工况

燃油供给单元:包含储油箱、高压油泵与调压阀。储油箱容积通常为 20-50L,内置滤网(精度 5-10μm)过滤杂质,避免污染喷油嘴;高压油泵多采用柱塞式或齿轮式,可输出 15-30MPa 高压油(适配船用、车用不同喷油压力需求),搭配调压阀实现压力无级调节,压力稳定度≤±0.1MPa,为喷油嘴提供持续、稳定的燃油供给。

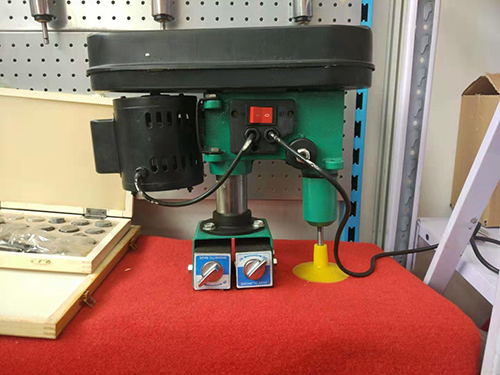

驱动单元:以电机为核心,通过皮带或联轴器驱动高压油泵,电机功率通常为 1.5-3kW,转速可调节(500-1500r/min),模拟柴油机不同工况下的油泵转速,确定检测工况与实际运行工况一致。部分型号配备变频电机,可实现转速准确控制,适配不同类型喷油嘴的检测需求。

(二)参数检测系统:准确捕捉性能指标

压力检测模块:由精度不错压力传感器与压力显示仪表组成。压力传感器量程覆盖 0-40MPa,精度≤±0.5% FS,实时采集喷油嘴开启压力、关闭压力与保压压力;压力显示仪表响应时间≤10ms,可直观呈现压力变化曲线,部分型号支持数据存储与回放,便于分析压力波动规律。

雾化检测模块:包含摄像组件与雾化分析单元。摄像机帧率≥1000fps,分辨率 1280×720,可清晰捕捉油雾喷射过程;雾化分析单元通过图像识别技术,计算油雾颗粒平均粒径(50-100μm)、喷雾锥角(15°-25°)与分布均匀性,若颗粒粒径偏差超 20% 或锥角偏移超 3°,则自动标记为不合格。

流量与 timing 检测模块:流量传感器(精度 ±1%)安装在喷油嘴出油端,实时测量单位时间喷油量,绘制喷油速率曲线;timing 检测单元通过光电传感器捕捉喷油嘴针阀开启时刻,结合电机转速计算喷油提前角,喷油 timing 偏差≤0.5°CA,达到柴油机燃烧周期匹配需求。

(三)控制与显示系统:实现智能检测与操作

控制系统:以 PLC 为核心,搭配触摸屏或工业计算机,可设定检测参数(如目标压力、检测时长),自动控制高压油泵启停、压力调节与数据采集。支持一键式检测流程,从压力校准到雾化分析全程自动化,减少人为操作误差,检测重复性误差≤±2%。

显示与数据处理系统:配备 10-15 英寸触控屏,实时显示压力曲线、雾化图像、流量数据等;内置数据存储功能(可存储 1000 + 组检测记录),支持导出或联网上传,便于数据追溯与分析。部分型号搭载用软件,可自动生成检测报告,标注合格 / 不合格项及偏差原因。

(四)辅助支撑系统:确定检测稳定与稳定

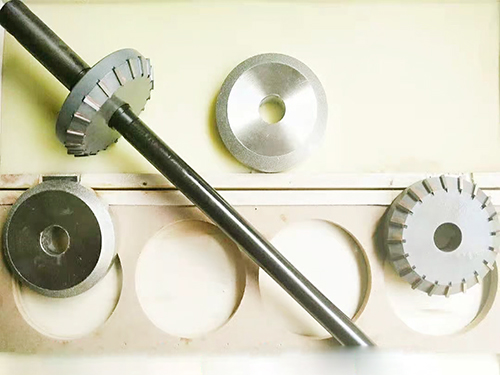

工装夹具:采用模块化设计,配备不同规格的夹持组件,可适配 M10-M24 不同尺寸的喷油嘴,夹持精度≤±0.05mm,确定喷油嘴安装同轴度,避免因安装偏差影响检测数据。夹具材质多为铝合金,表面阳氧化处理,不怕磨且蚀。

稳定防护单元:包含压力过载保护与紧急停机按钮。当系统压力超额定值 10% 时,控制阀自动泄压;检测过程中出现异常(如燃油泄漏、电机过载),紧急停机按钮可立即切断电源,确定设备与操作人员稳定。部分型号还配备防护罩,防止油雾飞溅污染环境。

二、喷油嘴校验台的应用特点

喷油嘴校验台的应用特点围绕适配性广、检测准确、操作速率不错展开,可达到不同区域、不同类型喷油嘴的检测需求,同时兼顾运维便利性。

(一)适配性广:覆盖多区域喷油嘴类型

工况适配:可模拟不同柴油机工况,如船用低速机(转速 500-1000r/min,喷油压力 20-30MPa)、车用机(转速 1000-1500r/min,喷油压力 15-20MPa),通过调整油泵转速与压力,实现对不同工况喷油嘴的检测,无需替换设备主体,仅需愈换工装夹具与调整参数。

喷油嘴类型适配:兼容轴针式、孔式、共轨式等多种喷油嘴,针对孔式喷油嘴(多应用于船用柴油机),可主要检测雾化均匀性;针对共轨式喷油嘴(多用于车用柴油机),则喷油 timing 与多段喷油规律的检测,适配性覆盖 90% 以上常见喷油嘴型号。

(二)检测准确:数据且重复性高

参数检测精度不错:压力检测误差≤±0.1MPa,雾化颗粒粒径测量误差≤±5μm,喷油 timing 检测误差≤±0.5°CA,远优于行业标准(压力误差≤±0.3MPa),可准确捕捉喷油嘴微小性能偏差,如针阀磨损导致的 0.2MPa 压力下降或雾化锥角 2° 偏移。

数据重复性不错:同一喷油嘴多次检测(≥5 次)的压力、流量数据变异系数≤2%,检测结果稳定,避免因数据波动导致误判。例如,某船用喷油嘴经 5 次检测,开启压力偏差均在 0.1MPa 内,为故障诊断提供依据。

(三)操作速率不错:简化流程且降低门槛

自动化:支持一键启动检测流程,系统自动完成压力校准、雾化拍摄、数据采集与分析,检测单只喷油嘴耗时仅 5-10 分钟,相比守旧手动检测(30-60 分钟 / 只)速率提升 60% 以上,适合批量检测场景(如维修厂日常运维)。

操作门槛低:配备直观的触控界面,参数设定与结果查看均通过图形化操作,无需技术技术人员即可上手。系统内置故障提示功能,如压力不稳定时提示 “检查油泵密封”“清理滤网”,降低操作与维护难度。

(四)运维便利:降低使用与维护成本

易维护设计:关键部件(如高压油泵、传感器)采用模块化安装,拆卸替换便捷,无需技术工具;储油箱、滤网等易损耗部件可定期自行愈换,维护周期长(油泵使用寿命≥5000 小时),降低设备运维成本。

环境适应性强:设备外壳采用冷轧钢板喷塑处理,不怕水防尘等级达 IP54,可适应维修车间、船舶机舱等复杂环境(温度 - 10℃-40℃,相对湿度≤85%),无需特别安装条件,开箱通电即可使用。

(五)扩展性强:支持功能升级与定制

功能升级:预留硬件接口与软件升级通道,可根据需求加装颗粒物检测模块(测量 PM 排放量)、NOx 检测模块,适配日益严格的环保标准;也可升级数据联网功能,实现多台设备数据集中管理,达到大型维修企业或船队的信息化运维需求。

定制化服务:针对特别场景(如高压共轨喷油嘴、大型船用低速机喷油嘴),可定制用检测模块,如提升油泵大输出压力至 40MPa,或加大工装夹具尺寸,适配 M30 以上大规格喷油嘴,达到个性化检测需求。