气门座铰刀加工的操作步骤与精度控制介绍

气门座铰刀加工是发动机维修中确定气门密封性的关键工序,操作的规范性和精度控制直接影响发动机的动力性能和燃油经济性。以下从操作步骤和精度控制两方面,详细介绍气门座铰刀加工的核心要点。

一、气门座铰刀加工的操作步骤

(一)前期准备工作

工具与工件检查:确认气门座铰刀的型号、规格与气门座圈匹配,检查铰刀刀刃是否锋利,有无崩刃、磨损等缺陷,刀体是否存在变形。同时,清理座圈及周围区域的积碳、油污和金属碎屑,用用清洗剂冲洗干净,确定加工表面无杂质。

安装定位:将气缸盖固定在用工作台或夹具上,确定其稳定无晃动。对于顶置气门式发动机,需拆除气门、气门弹簧等部件,露出气门座圈;对于侧置气门式发动机,需气门座圈周围空间足够铰刀操作。安装铰刀导向杆,导向杆的直径应与气门导管内径配合,间隙不超过 0.02mm,以确定铰刀轴线与气门座圈轴线重合。

(二)粗铰操作

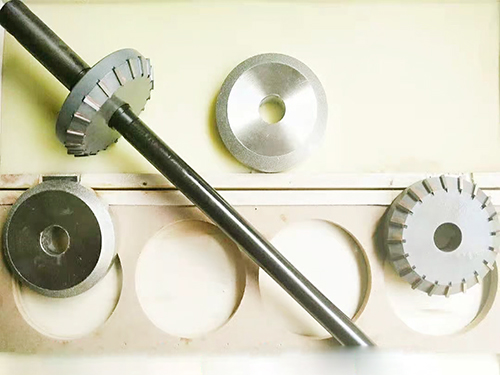

选择与气门座圈内径匹配的粗铰刀,安装在铰刀架上,确定连接。手持铰刀架,使铰刀垂直于气门座圈表面,均匀施加压力并顺时针旋转。粗铰的主要目的是去掉气门座圈表面的磨损层、裂纹和变形部分,加工量以刚好去掉缺陷为宜,一般控制在 0.1-0.3mm。

粗铰过程中,需保持匀速旋转,避免用力过猛或转速过快导致铰刀跑偏。每旋转 1-2 圈,应将铰刀退出,清理刀刃上的切屑,检查加工表面是否平整,有无异常划痕。若发现加工表面出现明显台阶或偏磨,需重新调整铰刀角度和压力,避免缺陷扩大。

(三)细铰与角度修整

细铰加工:替换细铰刀,按照粗铰的操作方式进行加工,进一步提升气门座圈表面的光洁度。细铰的加工量小,通常为 0.05-0.1mm,主要是修正粗铰后的表面粗糙度,使表面达到 Ra3.2μm 以下。

角度修整:根据发动机设计要求,选用对应角度(如 45° 主角度、30° 和 60° 辅助角度)的铰刀进行角度修整。先使用主角度铰刀加工密封带,再用辅助角度铰刀修整气门座圈的上、下过渡斜面,密封带宽度符合标准(一般为 0.5-2mm)。修整过程中,需保持铰刀与气门座圈表面垂直,避免角度偏差。

(四)试配与调整

完成铰削后,清理表面的切屑,将气门放入气门座圈,轻压气门并旋转 1/4 圈,取出后观察气门锥面的接触痕迹。若接触痕迹均匀连续,宽度在规定范围内,说明加工合格;若接触痕迹过宽、过窄或偏向一侧,需重新使用相应角度的铰刀进行微调,直至符合要求。

二、气门座铰刀加工的精度控制要点

(一)铰刀导向与同轴度控制

导向杆的精度是确定铰刀同轴度的关键,加工前需检查导向杆的直线度和表面粗糙度,直线度误差应不超过 0.01mm/m,表面粗糙度不高于 Ra0.8μm。安装导向杆时,需确定其与气门导管紧密配合,无松动或晃动,需要时可涂抹少量润滑油减少摩擦。

铰削过程中,操作人员需保持身体稳定,双手均匀用力,避免铰刀倾斜。可通过观察铰刀架与气缸盖平面的垂直度,实时调整用力方向,铰刀轴线与气门座圈轴线的同轴度误差不超过 0.05mm。

(二)切削参数控制

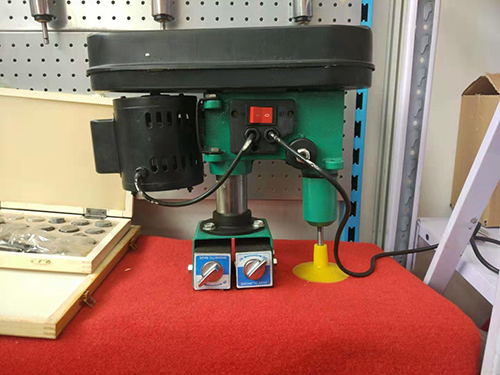

切削速度:手动铰削时,转速应控制在 10-20r/min,过快易导致刀刃磨损加剧和加工表面粗糙;动力驱动铰削时,转速可适当提升至 30-50r/min,但需配合冷却润滑液使用,降低切削温度。

进给量:每次进给量应均匀,手动操作时以每圈进给 0.05-0.1mm 为宜,避免因进给量过大导致气门座圈变形或铰刀崩刃。粗铰时进给量可稍大,细铰时需减小进给量,以确定加工精度。

(三)密封带精度控制

密封带的宽度和位置是气门密封性的核心指标。加工后需用用量具测量密封带宽度,误差应控制在 ±0.1mm 以内。密封带应位于气门座圈的中部,偏离中心的距离不超过 0.2mm,若偏离过大,需通过调整辅助角度铰刀的加工量进行修正。

用百分表检查密封带的平面度,平面度误差不超过 0.01mm/10mm,确定气门与气门座圈贴合紧密。对于多缸发动机,各缸气门座圈的密封带参数应保持一致,偏差不超过 0.05mm,以确定各缸工作均匀。

(四)表面质量控制

加工后的气门座圈表面应无明显划痕、裂纹和积屑瘤,表面粗糙度需达到 Ra1.6μm 以下。可通过以下措施控制表面质量:使用锋利的铰刀,避免钝刀加工;及时清理切屑,防止切屑划伤表面;细铰时使用冷却润滑液,减少摩擦和切削热对表面质量的影响。

气门座铰刀加工的操作步骤需严格遵循规范,各步都要注重细节控制,而精度控制则需贯穿加工全过程,从工具选择、安装定位到切削参数调整,多角度确定气门座圈的加工质量。只有这样,才能气门与气门座圈的良好密封,为发动机的稳定运行提供确定。