气门座铰刀的材质特性分析

气门座铰刀的材质是决定其切削性能、使用寿命和加工质量的核心因素。不同材质的铰刀在硬度、不怕磨性、韧性等方面存在明显差异,适用于不同的气门座材质和加工工况。深入了解各类材质的特性,有助于根据实际需求选择适当的气门座铰刀,提升发动机气门座的加工精度和维修速率。

一、钢(HSS)材质

钢是气门座铰刀中应用较为普遍的守旧材质,其主要成分为铁、碳,加入了钨、钼、铬、钒等合金元素,经热处理后具备良好的综合性能。

(一)力学性能

钢的硬度通常在 62-65HRC 之间,能够达到一般铸铁、合金铸铁气门座的切削需求。其突出特点是韧性不错,抗冲击性能不错,在加工过程中即使承受大的切削力或轻微碰撞,也不易发生崩刃或断裂。这种韧性使得钢铰刀在手动操作或加工存在铸造缺陷的气门座时,具有明显优点,能减少因操作不当导致的刀具损坏。

(二)切削性能

钢铰刀的刀刃锋利度保持性不错,切削过程中对气门座表面的挤压作用小,加工后表面粗糙度较低,可达 Ra1.6-3.2μm。但其性相对有限,在连续加工气门座圈(如合金铸铁材质)时,刀刃容易磨损,需要频繁刃磨以维持切削性能。一般情况下,钢铰刀可加工 50-100 个气门座后进行初次刃磨,适合中小批量维修作业或对成本较为敏感的场景。

(三)适用场景

钢铰刀适用于加工硬度较低的气门座材质,如灰铸铁、球墨铸铁等,常见于小型汽油机(如摩托车发动机、小型发电机)的气门座维修。在手动铰削作业中,钢铰刀能良好地适应操作人员施加的不均匀力,减少刀具损坏风险,因此在缺乏动力驱动设备的维修场所应用普遍。

二、硬质合金材质

硬质合金是由难熔金属碳化物(如碳化钨、碳化钛)与粘结剂(主要是钴)通过粉末冶金工艺制成的合金材料,具备硬度不错和高不怕磨性,是加工气门座的理想选择。

(一)力学性能

硬质合金的硬度可达 89-93HRA(相当于 70-75HRC),远高于钢,能够承受、硬度不错材料的切削压力。但其韧性较低,抗冲击性能较差,受到剧烈振动或碰撞时容易崩裂。因此,硬质合金铰刀通常采用整体式结构或镶齿式结构,镶齿式结构通过将硬质合金刀片焊接在钢质刀体上,可在程度上改进其抗冲击性能。

(二)切削性能

硬质合金铰刀的性为突出,在加工合金铸铁、粉末冶金等气门座圈时,使用寿命是钢铰刀的 5-10 倍。其切削速率不错,能在较不错的切削速度下保持稳定的切削性能,加工后的气门座表面精度不错,密封带平整度好。但由于硬质合金材质较脆,刀刃锋利度的保持性相对较弱,需要愈高的刃磨精度,以切削过程中的顺畅性。

(三)适用场景

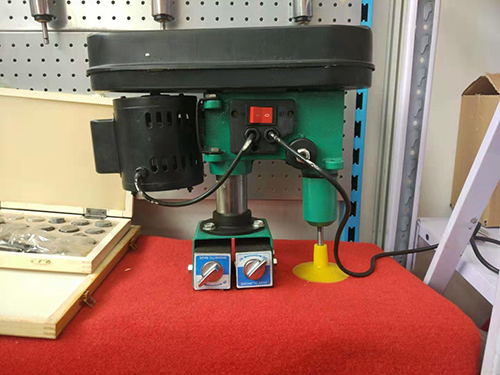

硬质合金铰刀主要用于加工、硬度不错的气门座材质,如重型柴油机的合金铸铁气门座圈、涡轮增压发动机的粉末冶金气门座等。在批量生产或大型维修企业中,配备动力驱动设备(如气动铰刀机、电动铰刀机)时,硬质合金铰刀能充足发挥其高不怕磨性和速率不错的优点,减少换刀次数,提升加工速率。

三、钢与硬质合金复合材质

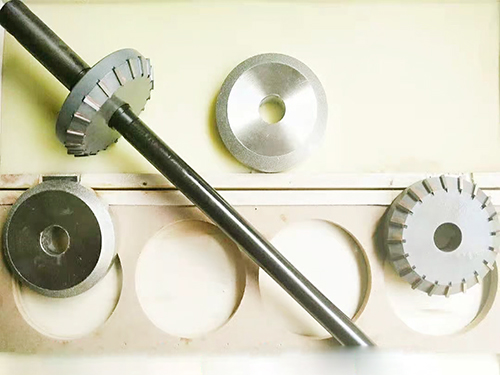

为兼顾钢的韧性和硬质合金的性,部分气门座铰刀采用复合材质设计,常见的有 “钢刀体 + 硬质合金刀刃” 的结构形式。

(一)力学性能

复合材质铰刀的刀体采用钢,确定了整体的韧性和抗冲击性能;刀刃部分镶嵌或焊接硬质合金刀片,硬度可达 85-90HRA,兼具不怕磨性和锋利度。这种结构使得铰刀在承受冲击载荷时不易断裂,同时刀刃部分能长期保持切削性能,综合了两种材质的优点。

(二)切削性能

复合材质铰刀的切削性能介于钢和硬质合金之间,既能应对中等硬度的气门座材质(如球墨铸铁),也能在程度上加工低强度的合金铸铁。其刀刃磨损速度较慢,刃磨周期比钢铰刀长 2-3 倍,同时比硬质合金铰刀愈能适应手动操作或轻微的受力不均情况,切削过程中的稳定性不错。

(三)适用场景

复合材质铰刀适用于维修场景中材质多变的气门座加工,是当同一批次维修的发动机包含多种气门座材质(如既有灰铸铁也有合金铸铁)时,能减少换刀次数,提升作业速率。在中小型维修企业中,这种铰刀的性价比优点明显,既能达到多种加工需求,又无需投入过多成本购置不同材质的用铰刀。

四、涂层材质

在钢或硬质合金铰刀表面涂覆特别涂层,可进一步优化其性能,常见的涂层有氮化钛(TiN)、碳化钛(TiC)、氮化铝钛(AlTiN)等。

(一)涂层的作用

涂层能在铰刀表面形成一层坚硬的保护膜,厚度通常为 2-10μm,可提升铰刀的表面硬度(如 TiN 涂层可使表面硬度提升至 90-95HRA)和性,减少切削过程中的摩擦系数,降低切削温度。同时,涂层还能起到相应的隔热作用,减少高温对铰刀基体材质的影响,延长使用寿命。

(二)不同涂层的特性

TiN 涂层:呈金黄色,摩擦系数低,防化学反应性能不错,适合在中低速切削条件下使用,对钢和硬质合金铰刀均有好的改性效果,能提升刀刃的不怕磨性和抗粘结性,减少切屑粘连。

TiC 涂层:硬度较不错,性优于 TiN 涂层,适合加工硬度不错材质的气门座,但涂层韧性较低,在冲击载荷下容易剥落,适用于稳定的切削工况。

AlTiN 涂层:具有良好的高温稳定性,在切削温度超过 800℃时仍能保持性能稳定,适合切削或加工高温合金气门座,是涡轮增压发动机气门座加工的理想选择。

(三)适用场景

涂层材质铰刀适用于对加工精度和速率要求较不错的场景,如乘用车发动机的批量维修、不错性能发动机的气门座加工等。在加工粘性大的材质(如球墨铸铁)时,涂层能减少切屑与刀刃的粘连,保持切削顺畅;在高温切削环境中,涂层的隔热作用能保护铰刀基体,延长使用寿命。

五、材质选择的影响因素

(一)气门座材质

加工灰铸铁、球墨铸铁等中低硬度气门座时,钢或复合材质铰刀即可达到需求;加工合金铸铁、粉末冶金等气门座时,应选择硬质合金或涂层硬质合金铰刀。

(二)加工方式

手动加工时,选择择择钢或复合材质铰刀,利用其韧性优点减少崩刃风险;动力驱动加工时,硬质合金或涂层材质铰刀能发挥其速率不错率、高不怕磨性的特点。

(三)加工批量与成本

中小批量维修或成本敏感场景,可选用钢铰刀;大批量生产或大型维修企业,硬质合金或涂层材质铰刀虽然初期投入较不错,但长期使用成本愈低,综合效益愈优。

气门座铰刀的材质特性直接决定了其在不同加工场景中的表现,钢以韧性见长,适合中低硬度材质和手动加工;硬质合金以性取胜,适用于材质和批量加工;复合材质和涂层材质则是综合性能的优化选择。在实际应用中,需根据气门座材质、加工方式和成本预算等因素,正确选择铰刀材质,以达到佳的加工效果和经济效益。