扭力扳手扭矩单位换算与设定误区的分析

扭力扳手的核心功能是准确控制螺栓紧固扭矩,而扭矩单位的正确换算和设定值的准确输入,是实现这一功能的基础。在实际操作中,单位换算错误或设定方法不当,可能导致螺栓紧固力偏离设计要求,引发设备故障或稳定隐患。以下从扭矩单位换算规则和常见设定误区两方面进行详细分析。

一、常见扭矩单位及换算方法

(一)环球通用单位与常用单位

目前环球上通用的扭矩单位是牛・米(N・m),它表示 1 牛顿的力作用在 1 米长的力臂上所产生的扭矩。在工程实践中,还会遇到其他扭矩单位,如千克力・米(kgf・m)、磅・英尺(lb・ft)、磅・英寸(lb・in)等,这些单位在不同行业和地区有不同的使用习惯。

千克力・米是公制单位中的常用单位,1 千克力・米表示 1 千克力(约 9.8 牛顿)作用在 1 米力臂上的扭矩,与牛・米的换算关系为:1kgf・m≈9.8N・m。磅・英尺和磅・英寸是英制单位,1 磅・英尺约等于 1.3558N・m,1 磅・英寸约等于 0.1129N・m。例如,某设备要求螺栓紧固扭矩为 30N・m,若换算为英制单位则约等于 22.1lb・ft,或 265lb・in。

(二)换算中的注意事项

进行单位换算时,需注意保留适当的小数位数,避免因四舍五入导致误差累积。例如,将 10lb・ft 换算为牛・米时,准确计算为 13.558N・m,实际应用中可保留一位小数记为 13.6N・m,但不可简化为 13N・m 或 14N・m,否则可能超出允许误差范围(通常 ±3%~±5%)。

对于连续换算(如从磅・英寸换算为千克力・米),应分步进行并核对中间结果。例如,将 100lb・in 换算为 kgf・m 时,先换算为牛・米(100×0.1129≈11.29N・m),再除以 9.8 得约 1.15kgf・m,避免直接使用近似换算系数导致误差扩大。

此外,需注意不同行业的习惯单位差异。汽车维修中常用牛・米和磅・英尺,机械制造多使用牛・米和千克力・米,而电子设备装配可能涉及厘牛・米(cN・m,1cN・m=0.01N・m)。操作前需确认设计文件中的单位类型,避免因单位混淆导致换算错误。

二、扭矩设定的常见误区及分析

(一)单位换算错误导致的设定偏差

常见的误区是混淆不同单位的量级关系。例如,将 “50N・m” 误记为 “50kgf・m”,实际扭矩会放大近 10 倍,可能直接导致螺栓断裂;反之,将 “10kgf・m” 按 “10N・m” 设定,扭矩仅为要求值的 1/10,螺栓会因紧固不足产生松动。

在英制单位与公制单位换算中,容易出现倍数错误。例如,误将磅・英寸当作磅・英尺使用(1lb・ft=12lb・in),若某螺栓要求 20lb・ft,误设为 20lb・in,实际扭矩仅为要求值的 1/12。这种错误在进入口设备维修中尤为常见,因部分国外设计文件直接使用英制单位,操作人员若不熟悉换算关系,易出现设定偏差。

(二)忽略螺栓材质与工况的影响

扭矩设定的核心是匹配螺栓的承载能力,而部分操作人员仅根据经验或通用值设定,忽略螺栓材质、直径和工况的差异。例如,螺栓(如 8.8 级)与普通螺栓(如 4.8 级)的许用扭矩差异可达 50% 以上,若统一按某一值设定,会导致螺栓未充足紧固或普通螺栓过载。

工况因素对扭矩设定的影响也常被忽视。在高温环境中,螺栓材料的强度会下降,需适当降低设定扭矩;而在振动环境中,为防止松动,应采用稍高于标准值的扭矩(通常增加 10%~15%)。例如,风机叶片螺栓在振动工况下,若按静态标准值设定,短期内就可能出现松动,引发设备故障。

(三)工具特性导致的设定误差

不同类型扭力扳手的特性差异也会造成设定误区。预置式手动扳手存在 “预紧滞后” 现象,即设定值需略高于目标扭矩(通常增加 2%~3%),才能抵消机构间隙的影响;而数显式扳手的电子补偿功能可能已修正这一误差,直接输入目标值即可,若重复补偿会导致扭矩超标。

气动和电动扭力扳手的动态扭矩特性容易被忽视。这类工具在旋转时,实际输出扭矩会受气源压力或电池电量影响,例如气动扳手在气源压力不足时,即使设定值正确,实际扭矩也会偏低。设定时需预留余量(如 5%),并在使用前进行试紧固验证。

(四)对 “扭矩” 与 “力” 的概念混淆

部分操作人员将扭矩与力的概念混淆,认为 “大直径螺栓需要大扭矩”,忽略力臂和螺纹速率的影响。例如,M12 螺栓与 M10 螺栓相比,若螺纹精度和材质相同,M12 螺栓的许用扭矩确实愈高,但并非单按直径比例增加(扭矩与直径的平方近似成正比)。若按 “直径增加 2mm,扭矩增加 20%” 的经验设定,会导致扭矩偏差。

此外,对 “扭矩系数” 的忽视也会导致设定错误。螺栓的实际紧固力不仅取决于扭矩,还与螺纹润滑状态、表面处理有关(扭矩系数范围通常为 0.1~0.3)。例如,涂覆润滑脂的螺栓与干燥螺栓相比,达到相同紧固力所需的扭矩可能相差 30%~50%,若不根据实际状态调整设定值,会导致紧固力偏离设计要求。

三、正确设定扭矩的操作建议

(一)建立单位换算核查机制

在设定扭矩前,需双重确认设计文件的单位类型,对非环球单位(如英制、千克力单位)强制进行换算,并记录换算过程。可制作单位换算对照表张贴在操作工位,或使用手机 APP、计算器等工具辅助换算,避免人工计算错误。

对于批量作业,可在扭力扳手的记忆功能中预设常用换算值(如将设备常见的 lb・ft 值换算为 N・m 后存储),减少重复换算的工作量和误差风险。

(二)根据螺栓特性动态调整

设定扭矩时,需结合螺栓的材质等级、直径、表面状态和工况条件,查阅设计手册或工艺文件中的推荐值。例如,8.8 级 M10 螺栓的推荐扭矩约为 35~40N・m,而相同直径的 4.8 级螺栓仅为 15~20N・m,两者不可通用。

在振动、高温等特别工况下,应咨询设计人员确定修正系数,例如振动工况下可按标准扭矩的 1.1~1.2 倍设定,高温工况下按 0.8~0.9 倍设定,并在记录中注明修正原因。

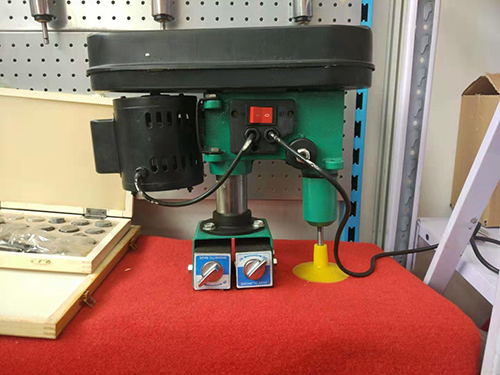

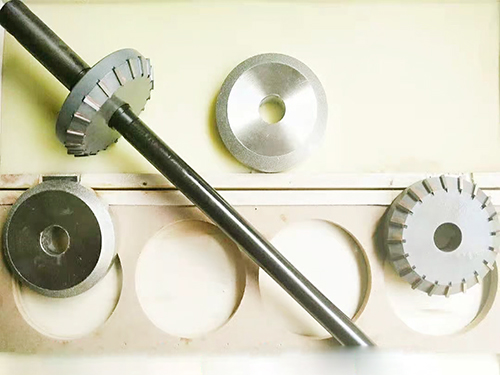

(三)重视工具特性的适配

根据扭力扳手的类型调整设定方法:手动预置式扳手需在设定后锁定调节旋钮,避免误触;数显式扳手需确认单位模式(如 “N・m”“kgf・cm”),防止单位显示与设定不符;气动 / 电动扳手需在额定工作条件(如气源压力 0.6MPa、电池电量≥80%)下进行设定,并定期校准动态扭矩输出精度。

试紧固验证是避免设定错误的关键步骤。每批次作业前,选取 1~2 个螺栓进行试紧固,使用扭矩检测仪测量实际扭矩,确认与设定值的偏差在允许范围内(±5%),再进行批量操作。

扭矩单位换算和设定是扭力扳手使用的基础环节,其准确性直接影响螺栓连接质量。操作人员需掌握单位换算规则,避免因混淆单位、忽视工况或工具特性导致设定错误。通过建立核查机制、动态调整设定值、重视试紧固验证,可降低误差风险,确定扭矩控制精度达到设计要求,为设备稳定稳定运行提供确定。