喷油嘴校验台与发动机工况的使用关系

喷油嘴作为发动机燃油系统的核心部件,其工作性能直接影响发动机在不同工况下的动力输出、燃油经济性和排放指标。喷油嘴校验台通过模拟发动机实际运行工况,对喷油嘴的各项性能参数进行准确检测,为喷油嘴的维修与调试提供依据。二者之间存在紧密的协同关系,校验台的检测精度决定了喷油嘴在发动机各类工况下的适配性,而发动机工况的多样性又对校验台的功能提出了针对性要求。

一、发动机典型工况对喷油嘴的性能要求

发动机在不同工况下(如怠速、低速低负荷、高负荷、冷启动等),对喷油嘴的喷油量、喷油压力、雾化质量等参数有着明显差异的要求,这些要求是喷油嘴校验台设定检测标准的核心依据。

怠速工况下,发动机转速低(通常600-800r/min),负荷小,要求喷油嘴具备高的喷油量控制精度,单次喷油量偏差需控制在±1%以内,同时雾化颗粒直径需小于50μm,燃油与空气充足混合,避免出现怠速不稳、抖动或熄火现象。若喷油嘴在怠速工况下喷油量波动过大,会导致发动机转速忽高忽低,增加不需要的燃油消耗。

高负荷工况(如汽车急加速、载重爬坡)时,发动机需要大量燃油支持动力输出,喷油嘴的喷油量需在短时间内快提升(较怠速时增加3-5倍),且喷油压力需同步升高(汽油机约3-5MPa,柴油机可达100-200MPa)。此时要求喷油嘴具备良好的流量响应速度和抗高压能力,喷油持续时间内流量稳定性误差需≤2%,否则会导致发动机动力不足或瞬时加速迟缓。

冷启动工况对喷油嘴的雾化性能要求愈为严苛。低温环境下燃油粘度增加,雾化难度加大,喷油嘴需通过优化喷射角度和油雾分布,确定燃油能快蒸发并与空气混合。此时喷油嘴的雾化锥角需保持稳定(通常15°-30°),油雾在燃烧室的覆盖范围需与火花塞点火位置准确匹配,否则会出现启动困难、排放超标(如未燃烧的碳氢化合物排放量增加)等问题。

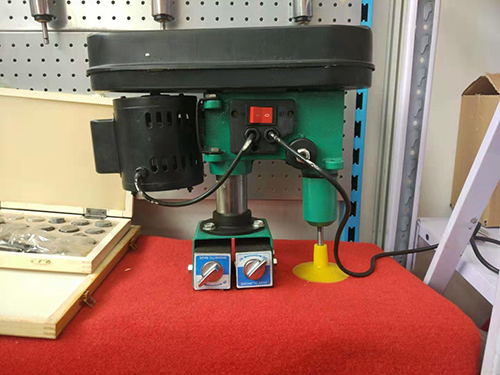

二、喷油嘴校验台对发动机工况的模拟与适配

喷油嘴校验台的核心功能是模拟发动机各类工况的关键参数,通过准确检测喷油嘴在模拟环境下的性能,其达到实际运行需求。校验台的检测参数设置需与发动机工况特性一一对应,形成闭环验证体系。

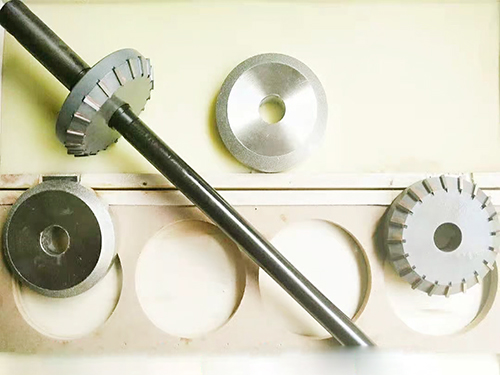

在压力参数模拟方面,校验台需覆盖发动机不同工况下的燃油压力范围。针对汽油机怠速至工况,校验台的压力调节范围需包含0.3-5MPa;柴油机则需拓展至5-200MPa,以匹配其高压共轨系统的工况需求。通过动态调节压力,可检测喷油嘴在压力骤升骤降时的响应速度(如从怠速压力升至压力的时间需≤50ms),确定其在工况切换时的稳定性。

流量检测需适配发动机工况的负荷变化。校验台通过设定不同的喷射时间(通常0.5-20ms)模拟发动机不同负荷下的喷油持续时间,测量单位时间内的喷油量,以此评估喷油嘴的流量特性。例如,检测喷油嘴在10ms喷射时间内的流量偏差,可对应发动机中等负荷工况的燃油供给精度;而3ms短时间喷射检测,则对应急加速时的瞬时供油能力。

雾化性能检测需模拟发动机燃烧室的环境条件。校验台通过控制环境温度(-10℃-80℃)和空气流速(0-50m/s),还原冷启动、高温怠速等工况下的气流环境,结合摄像技术分析油雾颗粒直径、分布均匀度和锥角稳定性。如在-10℃模拟冷启动时,需油雾中直径>100μm的颗粒占比≤5%,否则会影响低温启动性能。

三、校验结果对发动机工况稳定性的影响

喷油嘴校验台的检测结果直接决定喷油嘴在发动机实际工况中的表现,校验精度不足或参数失配,会导致发动机工况异常,引发一系列性能问题。

若校验台对怠速工况的喷油量检测偏差过大(超过±3%),装机后会导致发动机怠速转速波动超过±50r/min,出现怠速不稳、怠速油耗增加(每百公里增加0.5-1L)等现象。这是因为怠速时喷油量微小偏差会被放大为转速波动,在多缸发动机中,各缸喷油嘴的流量一致性误差若超过2%,会导致缸间功率不平衡,引发发动机振动。

高负荷工况下,若校验台未检测出喷油嘴的流量响应滞后问题,实际运行时会出现发动机“迟滞”现象——驾驶员踩下油门后,动力输出延迟0.5-1s。这是由于喷油嘴无法快达到设定流量,导致燃油供给滞后于工况需求,在重型卡车爬坡或赛车加速场景中,此类问题会明显影响驾驶体验和稳定性。

在排放相关工况中,校验台对喷油嘴雾化质量的检测精度重要。若校验时未发现喷油嘴雾化锥角偏移(超过±2°),装机后会导致燃油与空气混合不均,部分区域出现过浓或过稀燃烧,使氮氧化物(NOx)排放量增加20%-30%,碳烟颗粒排放超标,无法达到国六等排放标准要求。

四、二者协同优化的实践意义

喷油嘴校验台与发动机工况的协同优化,是提升发动机综合性能的重要途径。通过建立校验台检测参数与发动机工况表现的关联模型,可实现喷油嘴性能的准确调控。

针对发动机的工况特性,校验台可定制化检测方案。例如,针对城市公交车频繁启停的工况(怠速和低速工况占比达60%),校验台可怠速喷油量稳定性和低速雾化质量的检测,确定喷油嘴在频繁工况切换中保持性能稳定;对于长途货运卡车(高负荷工况为主),则需主要检测喷油嘴的高压流量稳定性和不怕乏性能,避免长时间高负荷运行导致的喷油嘴磨损或流量衰减。

定期通过校验台对在用喷油嘴进行性能复测,可及时发现其在不同工况下的性能衰减趋势。例如,运行10万公里后的喷油嘴,其雾化颗粒直径可能从初始的30μm增至 50μm,此时通过校验台检测可提前预警,避免发动机因喷油嘴性能下降进入 “高油耗、高排放” 工况,为维修替换提供数据支持。

喷油嘴校验台与发动机工况之间存在紧密的技术关联:发动机工况的多样性决定了校验台的检测维度,而校验台的准确检测则确定了喷油嘴在各类工况下的运行。只有让校验台的模拟参数与发动机实际工况需求高度匹配,才能充足发挥喷油嘴的性能潜力,实现发动机动力、经济性与排放性能的平衡。这种协同关系是发动机燃油系统调试与维护的核心逻辑,也是提升发动机整体性能的关键环节。