气门座铰刀的铰削方法详解

气门座铰削是汽车维修中一项重要的工艺,它直接关系到发动机的性能和寿命。气门座铰刀作为这一工艺的核心工具,其正确的使用方法对于气门座与气门的良好配合很重要。

一、准备工作

在进行其气门座铰削之前,需要做好充足的准备工作,以确定铰削过程的顺利进行。

检查气门导管:

气门导管是气门座铰削的基准,其状态直接影响铰削效果。因此,在铰削前,应仔细检查气门导管的内径、圆度、同轴度以及磨损情况。

如发现气门导管不符合要求,应行替换或修理,以气门座与气门导管的中心线重合。

选择铰刀:

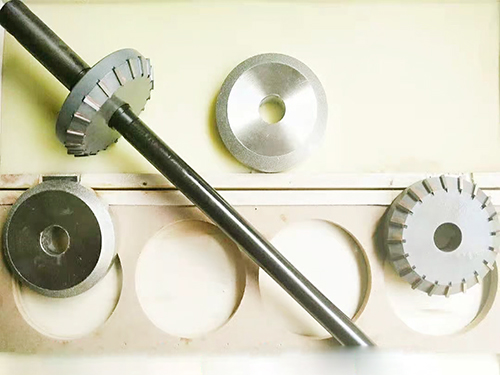

根据气门头部的直径和气门座各锥面的角度,选择一组适当的气门座铰刀。

铰刀的选择应确定铰削后的气门座工作面角度和宽度符合要求。

准备工具与材料:

除了铰刀外,还需要准备铰刀杆、砂布、研磨砂、机油等工具与材料。

铰刀杆的选择应与气门导管内径相匹配,插入后能灵活转动而不松旷。

二、铰削步骤

砂磨冷硬层:

气门座因长期与高温气体接触,表面会形成一层硬化层。这层硬化层会导致铰刀打滑,影响铰削效果。

因此,在铰削前,应先用砂布垫在铰刀下进行砂磨,以去掉硬化层。砂磨时应均匀用力,避免损坏气门座表面。

初铰:

使用45°(或30°)的粗铰刀进行初铰。将装好铰刀的导杆插入气门导管内,两手握住手柄垂直向下用力,并只作顺时针方向转动。

铰削过程中,应保持铰刀正直,两手用力要一致,转动要平稳。直到气门座工作面上的凹陷、斑点、烧蚀等缺陷被铰去为止。

试配与修整:

初铰完成后,用光磨后的气门进行试配,检查工作带宽度以及在气门头上的接触位置。

如接触位置偏低,应使用75°铰刀铰削气门座下口;如接触位置偏高,则使用15°铰刀铰削气门座上口。

铰削过程中,应反复进行试配与修整,直至接触位置和工作带宽度均符合要求为止。一般来说,接触环带应处在气门密封锥面中部偏气门顶的位置,宽度应符合规定(如进气门0.92.2毫米,排气门1.52.5毫米)。

精铰:

使用45°(或30°)的细刃铰刀或铰刀上垫以细砂布进行精铰。

精铰的目的是进一步提升接触面的质量和表面粗糙度,降低接触表面的摩擦力,提升密封性。

光磨:

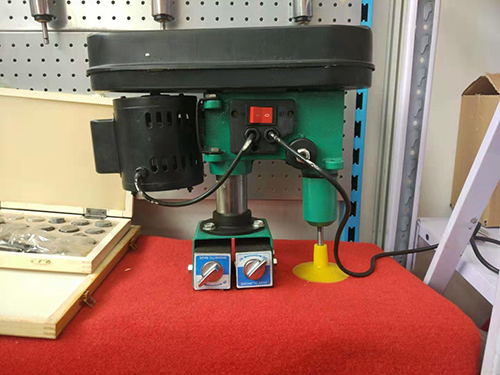

如需进一步提升气门座工作面的光洁度,可使用砂轮进行光磨。

光磨时应选择适当的砂轮和磨削参数,确定气门座工作面达到平整、光滑的要求。

三、注意事项

铰削量的控制:

在铰削过程中,应严格控制铰削量。铰削量过大会导致气门座工作面过宽或过深,影响密封性;铰削量过小则无法去掉缺陷,无法达到铰削目的。

铰削力的控制:

铰削时应均匀用力,避免突然加大或减小铰削力。用力过大会导致铰刀打滑或损坏气门座表面;用力过小则无法去掉缺陷。

铰削速度的控制:

铰削速度应适中,过快会导致铰刀发热、磨损加剧;过慢则会影响铰削速率。

铰削过程中的观察:

在铰削过程中,应不断观察气门座工作面的变化情况。如发现异常,应立即停止铰削并查找原因。

铰削后的处理:

铰削完成后,应对气门座工作面进行清洁处理,去掉残留的研磨砂和金属屑。

如需进一步提升密封性,可在气门座与气门之间涂上少许研磨砂进行研磨处理。

四、铰削效果的检验

外观检验:

观察气门座工作面的外观,应平整、光滑、无缺陷。

密封性检验:

使用检验仪或划线法等方法对气门座与气门的密封性进行检验。

如密封性不符合要求,应重新进行铰削或研磨处理。